Globalny popyt na mleko, ser, jogurt i inne produkty mleczne stale rośnie, dlatego też obawy związane z zarządzaniem kosztami i energią napędzają wprowadzanie nowych technologii w mleczarniach mając m.in. na celu optymalizację i kontrolę kosztów zużycia wody.

W zakładach mleczarskich zużycie wody jest jednym z głównych kosztów przetwarzania mleka, które jest zarówno produktem przeznaczonym do bezpośredniej konsumpcji, jak i podstawowym surowcem wykorzystywanym do produkcji wielu pochodnych produktów mlecznych.

W przetwórstwie mleka woda stanowi składnik całego procesu produkcyjnego aż do uzyskania produktu końcowego - stosowana jest m.in. jako woda do instalacji mycia na miejscu (CIP), do sanityzacji urządzeń przetwórczych, do ogrzewania mleka i produktów mlecznych oraz jako woda chłodząca.

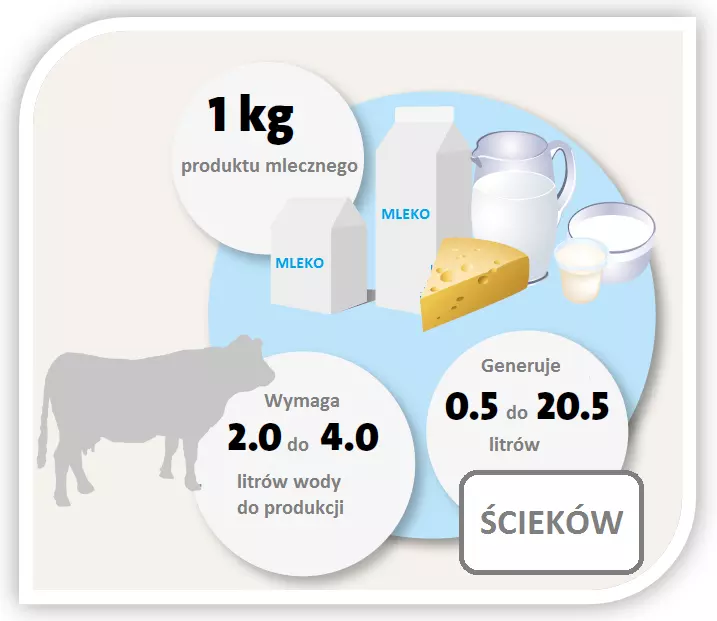

Do wyprodukowania 1 kg produktu mlecznego potrzeba średnio od 2 do 4 litrów wody.

Jeszcze większe ilości ścieków - nawet do 20 litrów na 1 kg produktu mlecznego - powstają na kolejnych etapach procesu przetwarzania, w instalacjach chłodzących, podczas operacji czyszczenia m.in. kotłów. Często są one obciążone substancjami organicznymi, tłuszczami, olejami i zawiesinami.

Rosnący popyt a presja cenowa

Producenci artykułów mleczarskich coraz bardziej koncentrują się na poprawie produkcji i efektywności energetycznej, nawet jeśli na rynkach światowych obserwuje się silny wzrost. Roczny wzrost o 1 do 3% na rozwiniętych rynkach Europy i Ameryki Północnej jest napędzany w dużej mierze przez popyt na produkty wysokowartościowe, wytwarzane dla świadomych zdrowia konsumentów.

Wskaźniki wzrostu są jeszcze wyższe w krajach rynków wschodzących, w których coraz więcej ludzi spożywa coraz większe ilości mleka, sera i jogurtu. Wzrasta popyt na projekty typu greenfield mające na celu zapewnienie lokalnej produkcji mleczarskiej w tych regionach, przy czym 60% nowych mocy produkcyjnych na świecie przypada na samą Azję w latach 2005–2011.

Jednocześnie zmienność cen, wyższe koszty produkcji, presja konkurencji i troska o środowisko naturalne powodują, że producenci poszukują dalszych oszczędności w zakresie kosztów i wydajności, zapewniając przy tym utrzymanie standardów higieny i jakości.

Technologie oszczędzania wody

Spośród sił kształtujących modernizację i zmiany przemysłu mleczarskiego kluczowe znaczenie mają zużycie wody, koszty energii i odzysk utraconych produktów. Mniej znaczące, ale wciąż ważne są: potrzeba standaryzacji, poprawa operacyjna i usługowa oraz zobowiązania dotyczące zrównoważonego rozwoju.

Dążąc do poprawy we wszystkich tych obszarach, producenci coraz częściej zwracają się do ekspertów w zakresie optymalizacji zużycia wody i oczyszczania ścieków, takich jak Veolia Water Technologies.

Aby pomóc zakładom w zaspokojeniu ich zapotrzebowania na wodę, Veolia zapewnia ciągłe dostawy wody, które są zgodne z najnowszymi standardami higienicznymi i wymogami regulacyjnymi dotyczącymi oczyszczania ścieków. Zastosowanie technologii oszczędzających wodę, które optymalizują jej zużycie i chronią wodę u źródła poprzez uzdatnianie wody procesowej oraz odzysk cennych produktów pozwala producentom na znaczne zmniejszenie ich zapotrzebowania na zewnętrzne zasoby wody.

Technologie dedykowane dla przemysłu mleczarskiego

Veolia oferuje szeroką gamę technologii do tlenowego oczyszczania ścieków (takich jak MBBR, MBR, SBR), jak również technologie do beztlenowego oczyszczania wysoce stężonych ścieków / odpadów organicznych, które zapewniają produkcję biogazu i odzysk energii.

Na przykład, do oczyszczania wysoko obciążonych ścieków powstających przy produkcji serów i serwatki doskonale pasuje innowacyjny system Memthane® firmy Veolia. Podczas oczyszczania strumieni wykorzystuje on membrany ultrafiltracyjne z przepływem krzyżowym w celu osiągnięcia wysokiej wydajności usuwania ChZT/ zawiesiny / tłuszczu i olejów.

W centrum działania

Jako firma oferująca największą ilość zróżnicowanych technologii, Veolia odgrywa wiodącą rolę na rynkach wschodzących, gdzie jej innowacyjne technologie, sprawdzone przez lata doświadczeń operacyjnych na całym świecie, stanowią gotową odpowiedź na potrzeby projektów typu greenfield.

Jednak to właśnie na rynkach krajów rozwiniętych działalność firmy rozwija się najszybciej. Pomyślne wyniki osiągane dzięki takim technologiom jak Memthane® otwierają nowe możliwości głębszego wniknięcia w procesy produkcyjne zakładów mleczarskich naszych klientów.

Pomagając klientom w wydobyciu dodatkowej wartości ze ścieków, Veolia przyczynia się do poprawy wydajności procesu produkcyjnego mleczarni i zwiększenia ich rentowności.

Dzięki pełnemu zakresowi własnych usług i rozwiązań wodno-ściekowych oraz lokalnym zespołom na całym świecie, Veolia jest w stanie pomóc swoim klientom z branży mleczarskiej w zaspokojeniu rosnącego globalnego popytu na produkty, które są zdrowe, pełnowartościowe... i bardziej opłacalne.

Źródło: https://www.veoliawatertechnologies.com/en/latest-news/not-just-milk-and-water

PRZEMYSŁ MLECZARSKI - dowiedz się więcej

Recykling 50% ścieków mleczarskich

Wśród klientów Veolia znajdują się firmy będące globalnymi liderami branży mleczarskiej, takie jak Nestle, Danone, Friesland Campina, Arla Foods, Lactalis i wielu innych lokalnych producentów.

W Wielkiej Brytanii Veolia pomagała mleczarni Robert Wiseman Dairies (dostarczającej 30% mleka w tym kraju) w zmniejszeniu zużycia wody o 25% w całej sieci mleczarni do końca 2015 r. Dla mleczarni Bridgwater zespół Veolia Water Technologies UK zaprojektował i zainstalował system flotacji (DAF) oraz bioreaktor membranowy (MBR) aby zredukować ChZT. Dzięki temu uzyskano znacznie lepszą jakość oczyszczonych ścieków od parametrów wymaganych przepisami środowiskowymi. Mając na celu dalsze zmniejszenie zużycia wody, recykling ścieków oraz ich ponowne wykorzystanie w systemie CIP, dodatkowo zastosowano system Sirion™ Mega RO. Takie rozwiązanie umożliwiło odzysk wody ze ścieków procesowych w ilości 200 m3 dziennie (co stanowi połowę ilości ścieków produkowanych każdego dnia), redukcję emisji dwutlenku węgla oraz kosztów operacyjnych.

Mleczarnia Robert Wiseman była pierwszą w Wielkiej Brytanii, która zastosowała system odzysku i recyklingu oczyszczonych ścieków procesowych.